Công ty cơ sở nhận gia công xi mạ nhôm

Công ty cơ sở nhận gia công xi mạ nhôm

Công ty cơ sở nhận gia công xi mạ nhôm:

Công ty cơ sở nhận gia công xi mạ nhôm ở tại Hà Nội, TPHCM,.. Các tỉnh thành và thành phố khác. Quý khách cần tư vấn, hỗ trợ kỹ thuật và dịch vụ vui lòng liên hệ:

Hotline/Zalo/Viber: 0941.90.1119

Website: anodenhuommaunhom.redep.net.vn

* Xem nhiều hơn…

Xi mạ nhôm

Xi mạ nhôm

Xi mạ nhôm:

Trong thời đại công nghiệp hóa ngày nay nhắc đến Nhôm anode chắc hẳn nhiều người trong ngành sản xuất gia công chi tiết bằng vật liệu nhôm và các loại cửa còn rất mơ màng cũng như không biết hoặc nếu biết thì cũng rất ít và hạn chế về xi mạ nhôm.

Nhôm và hợp kim nhôm là một loại kim loại nhẹ, có tỷ trọng nhẹ, cường độ cao, dẫn điện và dẫn nhiệt tốt, dễ tạo hình, không có tính giòn ở nhiệt độ thấp, được sử dụng rộng rãi trong công nghiệp hàng không vật liệu kiến trúc, giao thông vận tải, sản phẩm điện tử…

Nhôm và hợp kim nhôm dễ tạo thành màng oxi hóa rất mỏng trong không khí có độ bền gỉ nhất định. Nhưng lớp màng oxi hóa này không có tinh thể, làm cho bề mặt nhôm mất đi độ bóng vốn có. Ngoài ra, màng oxi hóa có nhiều lỗ xốp không đồng đều, độ bền chống gỉ không tốt, dễ nhiễm bẩn. Vì thế các sản phẩm nhôm và hợp kim nhôm thường phải tiến hành oxi hóa (xi mạ nhôm).

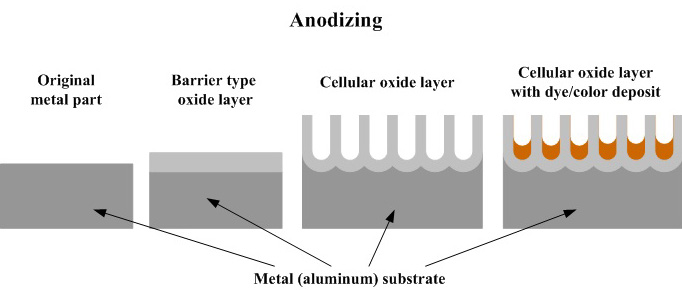

xi mạ nhôm (anod – Anot nhôm) là việc xử lý bề mặt nhôm để tấm nhôm trở thành tập hợp các anode cực dương và cực âm trong bể hóa chất xi mạ nhôm, cho dòng điện chạy qua bể oxy hóa bề mặt nhôm. Khi đó, sau quá trình xi mạ nhôm sẽ có 1 lớp bọc cứng thay lớp nhôm thường, bề mặt của nhôm sẽ cứng gần bằng kim cương.

Oxi hóa nhôm phân làm 2 loại: oxi hóa hóa học được màng mỏng và oxi hóa điện hóa được màng dày.

Nhôm sau khi Anode có thể cứng gần bằng Kim cương khi trải qua quá trình Anodizing trong quá trình xử lý, Nhiệt độ được phân bổ đều trên khắp bề mặt nhôm anode và công nghệ anodizing cho phép bảo vệ hoàn hảo nhôm. xi mạ nhôm còn có thể kết hợp với công nghệ mạ điện công nghệ anodized lạnh tại đây các bể anodized được làm lạnh ở nhiệt độ -45 C để tạo màu nhuộm màu cho bề mặt nhôm anode theo các màu đồng, thiếc, xanh, đỏ, tím, vàng,.. và các loại màu kim loại khác.

Nhờ độ cứng, tính liên kết mạnh và bền vững nên nhôm anode còn có thể được dùng cho rất nhiều các ứng dụng khác nhau. Như dùng để chế tạo cho Vỏ Vệ Tinh Nhân Tạo để tránh các mảnh vụn Thiên Thạch và Nhôm anode còn dùng để chế tạo cho các vỏ Xe Ô tô cao cấp hạng sang như Lamboghini, Rolls Royce,.. Nhôm anode còn được sử dụng trong ngành công nghiệp Cửa Nhôm cao cấp, điển hình là ở các quốc gia phát triển như Nhật Bản, Hàn Quốc, và các cường quốc Châu Âu. Ngoài ra Nhôm Anode còn Đặc biệt dùng làm những vật liệu chịu ảnh hưởng trực tiếp thiên nhiên như ánh nắng Mặt trời, Mưa Gió,.. Tạo cho bề mặt nhôm có nhiều màu sắc khác nhau.

Có thể nói Nhôm anode không giống các kim loại khác như sắt thép, quá trình oxy hoá không làm yếu đi liên kết của Nhôm Anode. Lớp “gỉ nhôm” (aluminium rust) được tạo ra sau quá trình oxy hoá vẫn là một phần kết cấu vĩnh cửu của nhôm nguyên bản và sẽ không chuyển sang dạng khác, hay dễ dàng bị mất đi do tác động cơ học. Điều này là căn bản cốt lõi trong các ứng dụng sản xuất các loại chi tiết sử dụng vật liệu nhôm cũng như dùng cho sản xuất các loại cửa cao cấp ngày nay.

Nhôm Anode nhẹ và là Nhôm không dẫn điện.

Nhôm anode có độ bền cực cao và gần như là vĩnh cửu và lại là vật liệu nhẹ, ngoài ra Nhôm anode có một đặc tính gần như các vật liệu Kim loại khác không có là Chống dẫn điện và chống bào mòn.

Lợi ích của nhôm hard anodizing là chống rỉ, chi phí xử lý thấp và trọng lượng nhôm nhẹ. Quá trình xử lý bề mặt của kim loại thì xử lý nhôm hard anodizing dễ dàng hơn nhiều so với xử lý một khối lượng thép không gỉ tương đương. Hard anodizing cũng cung cấp cho sản phẩm khả năng chống lại các tác động của thời tiết xấu, muối và các tác động cơ học mài mòn.

Hướng dẫn cách xi mạ nhôm

Hướng dẫn cách xi mạ nhôm

Hướng dẫn cách xi mạ nhôm:

Xử lý bề mặt kim loại nhôm trước khi xi mạ nhôm

Quá trình gia công, xử lý bề mặt kim loại nhôm trước khi xi mạ nhôm là một khâu không thể thiếu trong quá trình xi mạ nhôm bởi nó quyết định chất lượng của lớp hóa chất xi mạ nhôm. Không chỉ mang đến một bề mặt nhẵn bóng, xử lý bề mặt Xử lý bề mặt kim loại nhôm trước khi xi mạ nhôm còn giúp loại sạch các vết rỉ sét, màng oxit, dầu mỡ hay các chất bẩn trên bề mặt kim loại nhôm, giúp lớp xi mạ nhôm được bám chắc trên nền kim loại nhôm.

Các phương pháp xử lý bề mặt kim loại nhôm trước khi xi mạ nhôm

Phương pháp mài cơ khí: Sử dụng các loại bột mài (nhôm oxit) và dụng cụ mài để tiến hành mài thô, mài tinh,…

Phương pháp quay bóng: Bao gồm quay bóng khô và quay bóng ướt, áp dụng với những chi tiết nhỏ, không thể mài.

Phương pháp hóa học: Tẩy dầu mỡ, tẩy vết rỉ sét để tránh làm lớp mạ vấy bẩn và bong tróc. Phương pháp này bao gồm tẩy dầu mỡ trong dung môi hữu cơ, tẩy dầu mỡ trong nhũ tương và dung dịch kiềm, tẩy dầu mỡ bằng phương pháp điện hóa,…

* Tẩy dầu

* Rửa nước

* Anode hóa nhôm

* Rửa nước

* (Nhuộm màu nhôm)

* Rửa nước

* Bịt lỗ nhôm

* Sấy khô

* Keo bảo vệ bề mặt

* Thành phẩm

Các hóa chất xử lý bề mặt kim loại nhôm trước khi xi mạ nhôm

Tẩy dầu kiềm dạng nước hoặc bột: Áp dụng cho các kim loại nền là nhôm,… Hóa chất này có tính kiềm mạnh, trung bình hoặc nhẹ, tùy nhu cầu mà lựa chọn sử dụng cho phù hợp.

Tẩy dầu axit dạng nước: Sử dụng để tẩy dầu mỡ trên kim loại nhôm nền bằng phương pháp nhúng ở nhiệt độ thường trong khoảng 20 -30 phút. Tẩy dầu nhôm có tác dụng tẩy dầu mỡ, đồng thời tái sinh bề mặt cho vật liệu kim loại nhôm.

Axit sunfuric: Trong suốt, không màu, có khả năng hòa tan trong nước, được dùng để tẩy gỉ sét trong quá trình xử lý bề mặt kim loại bao gồm cả nhôm.

Quy trình xi mạ nhôm

Quy trình xi mạ nhôm

Quy trình xi mạ nhôm:

Quy trình xi mạ nhôm bao gồm dây chuyền khép kín từ quá trình xử lý bề mặt vật mà đến quá xi mạ nhôm hoàn tất bề mặt,..

Xử lý bề mặt bằng cơ học

Xử lý bề mặt bằng dung môi hữu cơ

Xử lý bề mặt bằng các chất tẩy rửa

Xử lý bề mặt bằng các phản ứng hóa học

Sơ lược về Quy trình anode (anod – anot) nhuộm màu nhôm như sau

Bước 1: Tẩy dầu mỡ và chất bẩn bấm trên chi tiết

Bước 2: Làm sạch bằng dung dich NaOH

Bước 3: Làm sạch bằng dung dịch HNO3

Bước 4: Đánh bóng bằng hóa chất

Bước 5: Điện phân bằng dung dịch H2SO4 18-22%

Bước 6: Anot hóa bề mặt chi tiết

Bước 7: Nhuộm màu bằng hóa chất để cho ra màu nhôm theo ý muốn

Bước 8: Bịt lỗ

,..

Công nghệ xi mạ nhôm

Công nghệ xi mạ nhôm

Công nghệ xi mạ nhôm:

Nhiều liên kết kim loại sẽ yếu đi sau quá trình oxy hoá, trừ nhôm. Nhôm sẽ thể trở nên cứng hơn và bền hơn sau khi trải qua một công đoạn được gọi là “anodizing” (điện phân các anode). Anodizing bao gồm công đoạn nhúng nhôm tấm vào bể anodized, thường là hoá chất acetone trong các thí nghiệm. Tấm nhôm sẽ trở thành tập hợp của các anode cực dương và bể hoá chất là tập hợp của các cực âm. Dòng điện chạy qua bể anodized, làm oxy hoá bề mặt của nhôm. Bề mặt oxy hoá tạo thành một lớp vỏ bọc cứng thay cho lớp nhôm thông thường ở bề mặt tấm nhôm.

Nhờ đó sau quá trình anodizing, nhôm anod trở lên cứng, chắc chắn. Nhiều công trình xây dựng hiện đại sử dụng nhôm anod để làm kết cấu khung nhà thép và các phần kết cấu hở. Nhôm anod cũng là nguyên liệu phổ biến dùng cho công nghệ sản xuất đồ gia dụng cao cấp như chảo, nồi anod. Công nghệ anodizing cho phép bảo vệ hoàn hảo bề mặt nhôm.

xi mạ nhôm có thể không phải là vật liệu tối ưu cho tất cả các ứng dụng vì tính chống dẫn điện của nó. xi mạ nhôm không giống như đối với các kim loại khác như sắt thép, quá trình oxy hoá với công nghệ xi mạ nhôm không và sẽ không làm yếu đi liên kết của nhôm.

Kỹ thuật xi mạ nhôm

Kỹ thuật xi mạ nhôm

Kỹ thuật xi mạ nhôm:

Kỹ thuật anodized hóa bề mặt Nhôm

* B1: Chuẩn bị bể Anodized: Gồm Axit và các hóa chất có liên quan.

* B2: Nhúng toàn bộ hoặc bộ phận nhôm gia công vào bề Anodized.

* B3: Cho dòng điện chạy qua bể Anodized, khi đó

Tấm nhôm trở thành cực dương

Bể hóa chất là cực âm

–> Xảy ra quá trình phản ứng hóa học là oxy hóa bề mặt của nhôm

* Kết quả: Bề mặt nhôm sẽ được phủ 1 lớp oxy hóa siêu cứng

* B4: Nhuộm màu cho xi mạ nhôm

Sau quá trình tiến hành 3 bước ở trên thì sản phẩm nhôm sẽ cứng và bền hơn. Để sản phẩm có tính thẩm mỹ và nhiều màu sắc khác nhau thì cần quá trình xi mạ nhôm bằng dung dịch thuốc, bột nhuộm. Có hơn 30 màu sắc khác nhau để lựa chọn phối màu cho chi tiết của nhôm có tính thẩm mỹ nhiều hơn. Và để cho màu sắc của chi tiết nhôm được bền vững và phân bố đều thực hiện bước niêm phong màu trong nước nóng 93 độ C để hình thành nên các tinh thể nhôm oxit ngậm nước. Hoặc cũng có thể sử dụng kỹ thuật công nghệ mạ điện hoặc công nghệ anodized lạnh tại đây, các bể anodized với hóa chất đã được làm lạnh ở nhiệt độ -4oC để tạo màu cho bề mặt xi mạ nhôm theo các màu sắc của kim loại khác.

* B5: Hoàn thành quy trình kỹ thuật xi mạ nhôm: Kiểm tra hàng hóa và đóng gói sản phẩm đã hoàn thiện.

Ngày nay, thế giới đang có xu hướng thay thế dần các hợp kim sắt thép thông thường bằng vật liệu kim loại nhôm vì những tính năng ưu việt của loại kim loại này (nhẹ, bền và dễ tạo hình,..). Ðặc biệt được sử dụng nhiều trong công nghệ hàng không, tàu biển, ôtô,.. giúp giảm đáng kể tổng khối lượng của phương tiện khi lưu hành điều đó dẫn tới tiết kiệm được nhiên liệu, giảm chi phí vận hành, tăng công suất hoạt động và giảm thiểu các tác nhân ô nhiễm môi trường trong quá trình lưu thông. Và để làm được điều đó không thể không nói đến anode hóa nhôm là một khâu quan trọng không thể thiếu để xử lý các sản phẩm nhôm.

Những năm gần đây, công nghệ kỹ thuật anode hóa nhôm được đặc biệt quan tâm và phát triển mạnh mẽ ở khía cạnh công nghệ kỹ thuật tạo ra những lớp phủ anode hóa nhôm có độ dày (>50 µm) và độ cứng khá cao (trên 3500MPa) khác với các lớp phủ anốt hóa trước đây thường rất mỏng không có khả năng chịu mài mòn.

Với công nghệ kỹ thuật mới tạo ra lớp phủ anốt hóa cứng nhôm: dày, chịu mài mòn tốt, có độ xốp nhất định nên có khả năng ngấm dầu bôi trơn được ứng dụng khá phổ biến trong các lĩnh vực kỹ thuật công nghiệp để tăng cường khả năng hoạt động cho những chi tiết chịu mài mòn bề mặt như pitông, xylanh, bánh răng của động cơ hơi nước,..

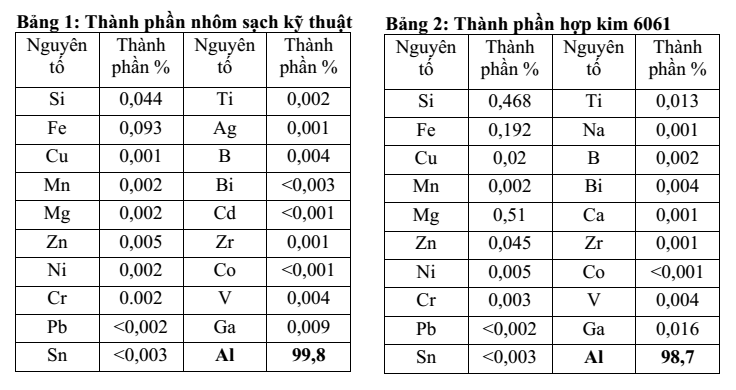

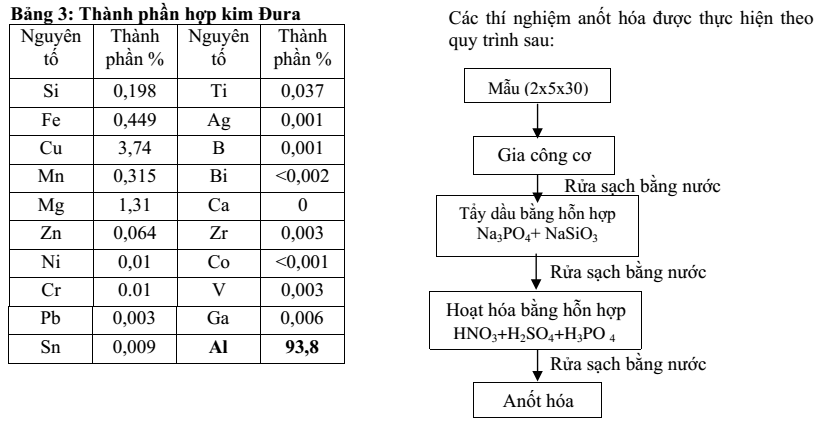

Thực nghiệm anode hóa cứng Nhôm

Các thông số quy trình, công nghệ, kỹ thuật thực nghiệm anodized hóa bề mặt nhôm tối ưu được chọn theo giá trị độ cứng cao nhất còn giá trị độ dày chỉ dùng để đánh giá mức độ phù hợp về độ dày của lớp phủ anốt hóa cứng theo tiêu chuẩn ASTM (độ dày lớp anốt hóa cứng dùng trong kỹ thuật phải lớn hơn 50 µm) và nhận xét quy luật ảnh hưởng của các thông số điện hóa đến lớp phủ nhôm và Các giá trị tối ưu đưa ra chỉ là những số liệu phù hợp nhất trong khoảng giá trị khảo sát thực nghiệm (được thể hiện bằng số in đậm). Chọn vật liệu làm mẫu Mẫu anốt hóa nhôm được chọn đại diện cho một số các nhóm hợp kim tiêu biểu.

Chi tiết cụ thể như sau:

* Nhôm sạch kỹ thuật 99,8%

* Hợp kim Al-Mg-Si (6061) đại diện cho nhóm hợp kim biến dạng không

* Hóa cứng bề mặt nhôm bằng nhiệt luyện

* Hợp kim Al-Cu (Ðura) đại diện cho nhóm hợp kim biến dạng hóa bền bằng nhiệt, chứa pha thứ hai hóa bền.

Kết quả & Nhận xét về thực nghiệm anode hóa cứng bề mặt Nhôm

Ở bảng trên (bảng 4) ta thấy ảnh hưởng của tỷ lệ mol formic/oxalic thực nghiệm được khảo sát dựa trên sự thay đổi tỷ lệ số mol của hai cấu tử trong hệ bằng cách giữ nguyên nồng độ axít oxalic và thay đổi nồng độ fomic, được ký hiệu từ C1(80-60) đến C5(80-140) tương ứng với nồng độ axít oxalic là 80g/l không đổi còn nồng độ axít formic thay đổi từ 60 đến 140 g/l. Các thực nghiệm đều được thực hiện ở mật độ dòng 6A/dm2 , nhiệt độ 300 C, thời gian 60 phút.

Kết quả cho ta thấy rằng, độ dày lớp anốt hóa của các mẫu đều tăng theo chiều tăng tỷ lệ mol formic/oxalic vì khi nồng độ axít tăng, quá trình tạo màng sẽ xảy ra nhanh hơn, độ dày và độ cứng tăng. Tuy nhiên, đến một giá trị nồng độ nhất định do sự hoà tan của lớp màng xảy ra mạnh dẫn đến tăng kích thước lỗ xốp nên độ cứng giảm xuống; giá trị độ cứng của các mẫu đi qua một điểm cực đại.

Khảo sát sự thay đổi giá trị pH tại tỷ lệ mol axít formic/axít oxalic tối ưu thay đổi đồng thời khối lượng axít oxalic và axít formic sao cho tỷ lệ mol không đổi theo hướng giảm giá trị pH của dung dịch. Giữ nguyên chế độ điện phân:6A/dm2 , 300 C, 60 phút. Kết quả khảo sát được trình bày ở bảng trên (bảng 5) cho thấy khi tăng lượng axít, không có lợi cho quá trình tạo màng của nhôm sạch và hệ hợp kim 6061. Tuy nhiên, đối với hợp kim Ðura thì quá trình có thuận lợi hơn một chút do hòa tan được phần lớn các pha thứ 2 nên có khả năng tạo lớp màng anode dày hơn nhưng giá trị độ cứng vẫn chưa cao.

Phân loại xi mạ nhôm

Phân loại xi mạ nhôm

Phân loại xi mạ nhôm:

xi mạ nhôm chống oxy hóa: Là phương pháp phủ trên bề mặt nhôm lớp màng oxit nhằm bảo vệ bề mặt chống gỉ và cách điện rất tốt.

xi mạ nhôm cứng chống mài mòn: là công nghệ oxi hóa có công năng rất đặc biệt, được dùng rộng rãi trong các ngành công nghiệp hàng không, cơ khí, điện tử, kiến trúc. Chủ yếu dùng để xử lý chi tiết bằng nhôm anode như trục khuỷu, xi lanh, pít tông,.. chịu mài mòn, chịu nhiệt, cách điện rất tốt. Lớp màng oxi hóa thu được ở nhiệt độ thấp, màng dày, độ cứng cao, độ dày lớp anode cứng nhôm đạt đến 200µ và độ cứng màng oxi hóa nhôm tính khiết có thể đạt trên 1000HV, màng oxi hóa có màu vàng hoặc nâu.

xi mạ nhôm tăng tính thẩm mỹ: Với mục đích nhằm nâng cao tính trang trí thẩm mỹ và chống rỉ bảo vệ bề mặt cho nhôm. Chi tiết nhôm sau khi anode sẽ cho nhúng vào dung dịch có chất nhuộm màu nhôm, lớp lỗ xốp trên màng oxi hóa sẽ hấp thụ các màu thuốc nhuộm cho nhôm sẽ tạo cho sản phẩm nhôm sau khi nhuộm có màu như ý muốn.

Hợp kim thích hợp cho xi mạ nhôm

Hợp kim thích hợp cho xi mạ nhôm

Hợp kim thích hợp cho xi mạ nhôm:

This Aluminum Alloy Reference matches various alloys with finishing advice. Source: Aluminum Anodizers Council (AAC) Technical Bulletin #4-13, Aluminum Alloy Reference for Anodizing, issued March, 1994

|

Series (AA)* |

Alloying Constituents |

Metal Properties |

Coating Properties |

Uses |

A.Q. ** Types |

Non- |

|

1XXX |

None |

soft |

clear |

cans |

none |

1100 |

|

2XXX |

Copper |

very strong |

yellow |

aircraft |

none |

2011 |

|

3XXX |

Manganese |

strong |

grayish-brown |

cans |

none |

3003 |

|

4XXX |

Silicon |

strong |

dark gray |

architectural |

none |

4043 |

|

5XXX |

Magnesium |

strong |

clear |

architectural |

5005 |

5052 |

|

6XXX |

Magnesium and Silicon |

strong |

clear |

architectural |

6063 |

6061 |

|

7XXX |

Zinc |

very strong |

clear |

automotive |

none |

7029 |

*AA – Aluminum Association

**A.Q. – Anodizing Quality – material suitable for architectural anodizing applications

Bảng màu xi mạ nhôm

Bảng màu xi mạ nhôm

Bảng màu xi mạ nhôm:

| Tên | Màu | Số Hex | RGB | CMYK¹ | HSV |

|---|---|---|---|---|---|

| xi mạ nhôm màu Hổ phách | #FFBF00 | 255, 191, 0 | 0, 25, 100, 0 | 45, 100, 100 | |

| xi mạ nhôm màu Ametit | #9966CC | 153, 102, 204 | 40, 60, 20, 0 | 270, 50, 80 | |

| xi mạ nhôm màu Xanh berin | #7FFFD4 | 127, 255, 212 | 50, 0, 17, 0 | 160, 50, 100 | |

| xi mạ nhôm màu Xanh da trời | #007FFF | 0, 127, 255 | 100, 50, 0, 0 | 210, 100, 100 | |

| xi mạ nhôm màu Be | #F5F5DC | 245, 245, 220 | 4, 4, 14, 0 | 60, 10, 96 | |

| xi mạ nhôm màu Nâu sẫm | #3D2B1F | 61, 43, 31 | 0, 30, 49, 76 | 24, 49, 24 | |

| xi mạ nhôm màu Đen | #000000 | 0, 0, 0 | 0, 0, 0, 100 | 0, 0, 0 | |

| xi mạ nhôm màu Xanh lam | #0000FF | 0, 0, 255 | 100, 100, 0, 0 | 240, 100, 100 | |

| xi mạ nhôm màu Nâu | #964B00 | 150, 75, 0 | 41, 71, 100, 0 | 30, 100, 59 | |

| xi mạ nhôm màu Da bò | #F0DC82 | 240, 220, 130 | 6, 14, 49, 0 | 49, 46, 94 | |

| xi mạ nhôm màu Cam cháy | #CC5500 | 204, 85, 0 | 20, 67, 100, 0 | 25, 100, 80 | |

| xi mạ nhôm màu Hồng y | #C41E3A | 196, 30, 58 | 0, 85, 70, 23 | 350, 85, 77 | |

| xi mạ nhôm màu Đỏ yên chi | #960018 | 150, 0, 24 | 41, 100, 91, 0 | 350, 100, 59 | |

| xi mạ nhôm màu Men ngọc | #ACE1AF | 172, 225, 175 | 21, 0, 19, 12 | 123, 24, 88 | |

| xi mạ nhôm màu Anh đào | #DE3163 | 222, 49, 99 | 13, 81, 61, 0 | 343, 78, 87 | |

| xi mạ nhôm màu Xanh hoàng hôn | #007BA7 | 0, 123, 165 | 100, 52, 35, 0 | 195, 100, 65 | |

| xi mạ nhôm màu Xanh nõn chuối | #7FFF00 | 127, 255, 0 | 50, 0, 100, 0 | 90, 100, 100 | |

| xi mạ nhôm màu Xanh cô ban | #0047AB | 0, 71, 171 | 100, 72, 33, 0 | 215, 100, 67 | |

| xi mạ nhôm màu Đồng | #B87333 | 184, 115, 51 | 28, 55, 80, 0 | 29, 72, 72 | |

| xi mạ nhôm màu San hô | #FF7F50 | 255, 127, 80 | 0, 50, 69, 0 | 16, 69, 100 | |

| xi mạ nhôm màu Kem | #FFFDD0 | 255, 253, 208 | 0, 1, 18, 0 | 57, 18, 100 | |

| xi mạ nhôm màu Đỏ thắm | #DC143C | 220, 20, 60 | 14, 92, 76, 0 | 348, 91, 86 | |

| xi mạ nhôm màu Xanh lơ (cánh chả) | #00FFFF | 0, 255, 255 | 100, 0, 0, 0 | 180, 100, 100 | |

| xi mạ nhôm màu Lục bảo | #50C878 | 80, 200, 120 | 69, 22, 53, 0 | 140, 60, 78 | |

| xi mạ nhôm màu Vàng kim loại | #FFD700 | 255, 215, 0 | 0, 16, 100, 0 | 51, 100, 100 | |

| xi mạ nhôm màu Xám | #808080 | 128, 128, 128 | 0, 0, 0, 50 | 0, 0, 50 | |

| xi mạ nhôm màu Xanh lá cây | #00FF00 | 0, 255, 0 | 100, 0, 100, 0 | 120, 100, 100 | |

| xi mạ nhôm màu Vòi voi | #DF73FF | 223, 115, 255 | 13, 55, 0, 0 | 286, 55, 100 | |

| xi mạ nhôm màu Chàm | #4B0082 | 75, 0, 130 | 71, 100, 49, 0 | 275, 100, 51 | |

| xi mạ nhôm màu Ngọc thạch | #00A86B | 0, 168, 107 | 100, 34, 58, 0 | 158, 100, 66 | |

| xi mạ nhôm màu Kaki | #C3B091 | 195, 176, 145 | 24, 31, 43, 0 | 37, 26, 76 | |

| xi mạ nhôm màu Oải hương | #E6E6FA | 230, 230, 250 | 10, 10, 2, 0 | 240, 8, 98 | |

| xi mạ nhôm màu Vàng chanh | #CCFF00 | 204, 255, 0 | 20, 0, 100, 0 | 72, 100, 100 | |

| xi mạ nhôm màu Hồng sẫm | #FF00FF | 255, 0, 255 | 0, 100, 0, 0 | 300, 100, 100 | |

| xi mạ nhôm màu Hạt dẻ | #800000 | 128, 0, 0 | 0, 50, 50, 50 | 0, 100, 50 | |

| xi mạ nhôm màu Cẩm quỳ | #993366 | 153, 51, 102 | 40, 80, 60, 0 | 330, 67, 60 | |

| xi mạ nhôm màu Hoa cà | #c8a2c8 | 200, 162, 200 | 22, 36, 22, 0 | ||

| xi mạ nhôm màu Lam sẫm | #000080 | 0, 0, 128 | 100, 100, 50, 0 | 240, 100, 50 | |

| xi mạ nhôm màu Thổ hoàng (màu sắc) | #CC7722 | 204, 119, 34 | 20, 53, 87, 0 | 30, 83, 80 | |

| xi mạ nhôm màu Ô liu | #808000 | 128, 128, 0 | 0, 0, 50, 50 | 60, 100, 50 | |

| xi mạ nhôm màu Da cam | #FF7F00 | 255, 165, 0 | 0, 35, 100, 0 | 38, 100, 100 | |

| xi mạ nhôm màu Lan tím | #DA70D6 | 218, 112, 214 | 15, 56, 16, 0 | 302, 49, 85 | |

| xi mạ nhôm màu Lòng đào | #FFE5B4 | 255, 229, 180 | 0, 10, 29, 0 | 40, 29, 100 | |

| xi mạ nhôm màu Dừa cạn | #CCCCFF | 204, 204, 255 | 51, 51, 0, 0 | 240, 20, 100 | |

| xi mạ nhôm màu Hồng | #FFC0CB | 255, 192, 203 | 0, 25, 20, 0 | 350, 25, 100 | |

| xi mạ nhôm màu Mận | #660066 | 102, 0, 102 | 0, 100, 0, 60 | 300, 100, 40 | |

| xi mạ nhôm màu Xanh thủy tinh | #003399 | 0, 51, 153 | 100, 80, 40, 0 | 220, 100, 60 | |

| xi mạ nhôm màu Hồng đất | #CC8899 | 204, 136, 153 | 20, 47, 40, 0 | 345, 33, 80 | |

| xi mạ nhôm màu Tía | #660099 | 102, 0, 153 | 60, 100, 40, 0 | 280, 100, 60 | |

| xi mạ nhôm màu Đỏ | #FF0000 | 255, 0, 0 | 0, 100, 100, 0 | 0, 100, 100 | |

| xi mạ nhôm màu Cá hồi | #FF8C69 | 255, 140, 105 | 0, 45, 59, 0 | 14, 59, 100 | |

| xi mạ nhôm màu Đỏ tươi | #FF2400 | 255, 36, 0 | 0, 86, 100, 0 | 8, 100, 100 | |

| xi mạ nhôm màu Nâu đen | #704214 | 112, 66, 20 | 0, 41, 82, 56 | 30, 82, 44 | |

| xi mạ nhôm màu Bạc | #C0C0C0 | 192, 192, 192 | 0, 0, 0, 25 | 0, 0, 75 | |

| xi mạ nhôm màu Nâu tanin | #D2B48C | 210, 180, 140 | 18, 29, 45, 0 | 34, 33, 82 | |

| xi mạ nhôm màu Mòng két | #008080 | 0, 128, 128 | 100, 0, 0, 50 | 180, 100, 50 | |

| xi mạ nhôm màu Xanh Thổ | #30D5C8 | 48, 213, 200 | 81, 16, 22, 0 | 175, 77, 84 | |

| xi mạ nhôm màu Đỏ son | #FF4D00 | 255, 77, 0 | 0, 70, 100, 0 | 18, 100, 100 | |

| xi mạ nhôm màu Tím | #BF00BF | 139, 0, 255 | 45, 100, 0, 0 | 273, 100, 100 | |

| xi mạ nhôm màu Xanh crôm | #40826D | 64, 130, 109 | 75, 49, 57, 0 | 161, 51, 51 | |

| xi mạ nhôm màu Trắng | #FFFFFF | 255, 255, 255 | 0, 0, 0, 0 | 0, 0, 100 | |

| xi mạ nhôm màu Vàng | #FFFF00 | 255, 255, 0 | 0, 0, 100, 0 | 60, 100, 100 |

Hóa chất bột màu xi mạ nhôm

Hóa chất bột màu xi mạ nhôm

Hóa chất bột màu xi mạ nhôm:

Nhôm và hợp kim nhôm sau khi anode hoá hoặc ôxy hoá để nhuộm (tạo) màu trang trí cho sản phẩm có màu sắc đẹp như ý muốn thì cho sản phẩm nhôm đó qua dung dịch thuốc nhuộm để nhuộm và tạo màu cho nhôm. Có hơn 30 màu sắc chuẩn để lựa chọn. Tuỳ theo tỷ lệ sử dụng thuốc nhuộm sẽ tạo ra vô số màu sắc.

Hóa chất, phụ gia, bột màu,.. trong công nghệ xử lý bề mặt kim loại nhôm:

– Tẩy dầu xử lý bề mặt nhôm

– Oxy hóa nhôm Crom

– Bịt lỗ nhôm – Betaseal

– ChromitAL TCP 650 Chromate nhôm Crom

– Betacid A 309

– Nhuộm màu nhôm

Tác dụng của xi mạ nhôm

Tác dụng của xi mạ nhôm

Tác dụng của xi mạ nhôm:

Chủ yếu dùng để nâng cao tính chống rỉ, chịu mài mòn của nhôm, tạo cho bề mặt của sản phẩm nhôm có nhiều màu sắc khác nhau.

Anode (anode – anốt) hóa cứng nhôm còn giúp nâng cao tính chịu mài mòn của lớp oxi hóa nhôm, độ cứng lớp màng có thể đạt trên 300 HV.

Màng oxi hóa điện hóa tự bôi trơn, làm giảm hệ số ma sát trên bề mặt nhôm, có tính chất cách điện tốt và có cấu tạo nhiều lỗ xốp không màu, dễ nhuộm màu cho nhôm.

Ứng dụng của xi mạ nhôm

Ứng dụng của xi mạ nhôm

Ứng dụng của xi mạ nhôm:

Nhờ tính chất siêu cứng, siêu bền, chịu mài mòn và có tính thẩm mỹ cao nên xi mạ nhôm đang được ứng dụng và sử dụng ngày càng nhiều và phổ biến trong tất cả các lĩnh vực khác nhau

– Chế tạo cửa nhôm cao cấp: Các nước Châu Âu và các nước phát triển khác sử dụng vật liệu xi mạ nhôm để chống lại sự khắc nghiệt của thời tiết, môi trường,..

– Ứng dụng xi mạ nhôm trong chế tác đồ gia dụng như sản xuất các loại đèn và đồ trang trí nội thất, dụng cụ nhà bếp, bộ nồi nhôm,..

– xi mạ nhôm dùng làm vật liệu cho sản xuất linh kiện điện tử, chi tiết máy tính, chi tiết linh kiện điện thoại cao cấp,..

Báo giá xi mạ nhôm

Báo giá xi mạ nhôm

Báo giá xi mạ nhôm:

Bảng báo giá xi mạ nhôm Quý khách vui lòng liên hệ để có giá tốt và rẻ nhất:

Hotline/Zalo/Viber: 0941.90.1119

Báo giá chi tiết gia công xi mạ nhôm theo tiêu chuẩn công nghệ, quy trình và kỹ thuật của Nhật Bản Quý khách vui lòng liên hệ để có giá tốt nhất:

Hotline/Zalo/Viber: 0941.90.1119

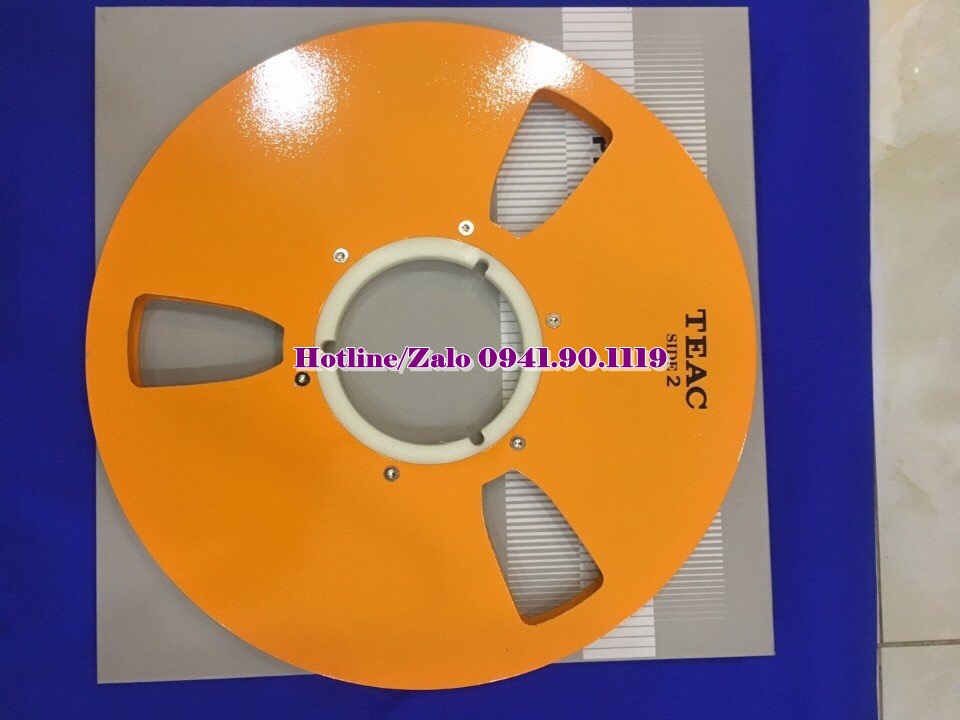

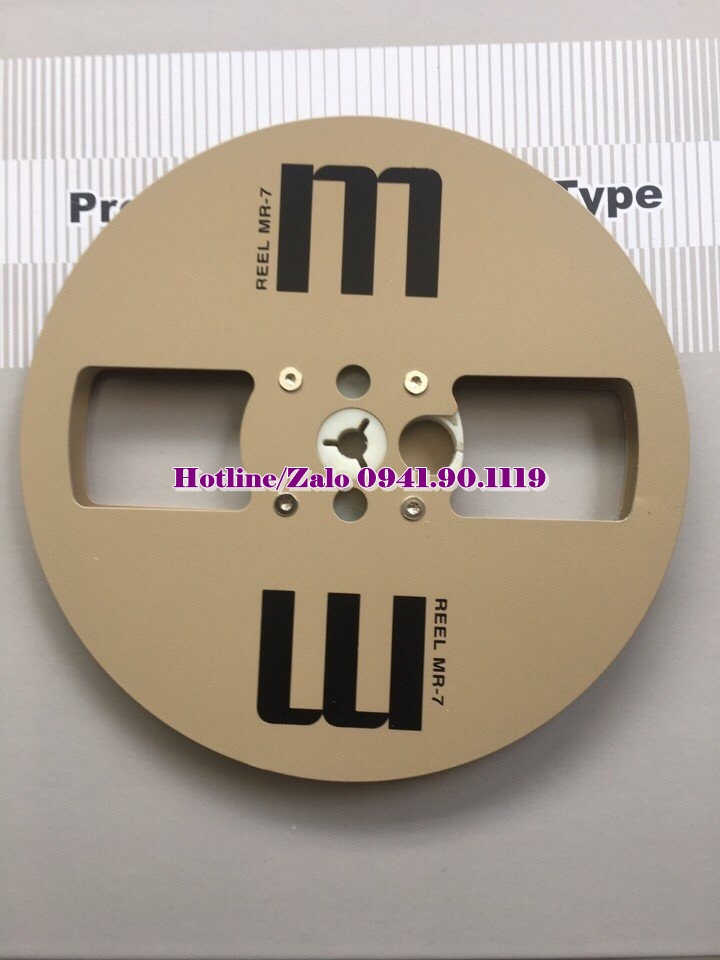

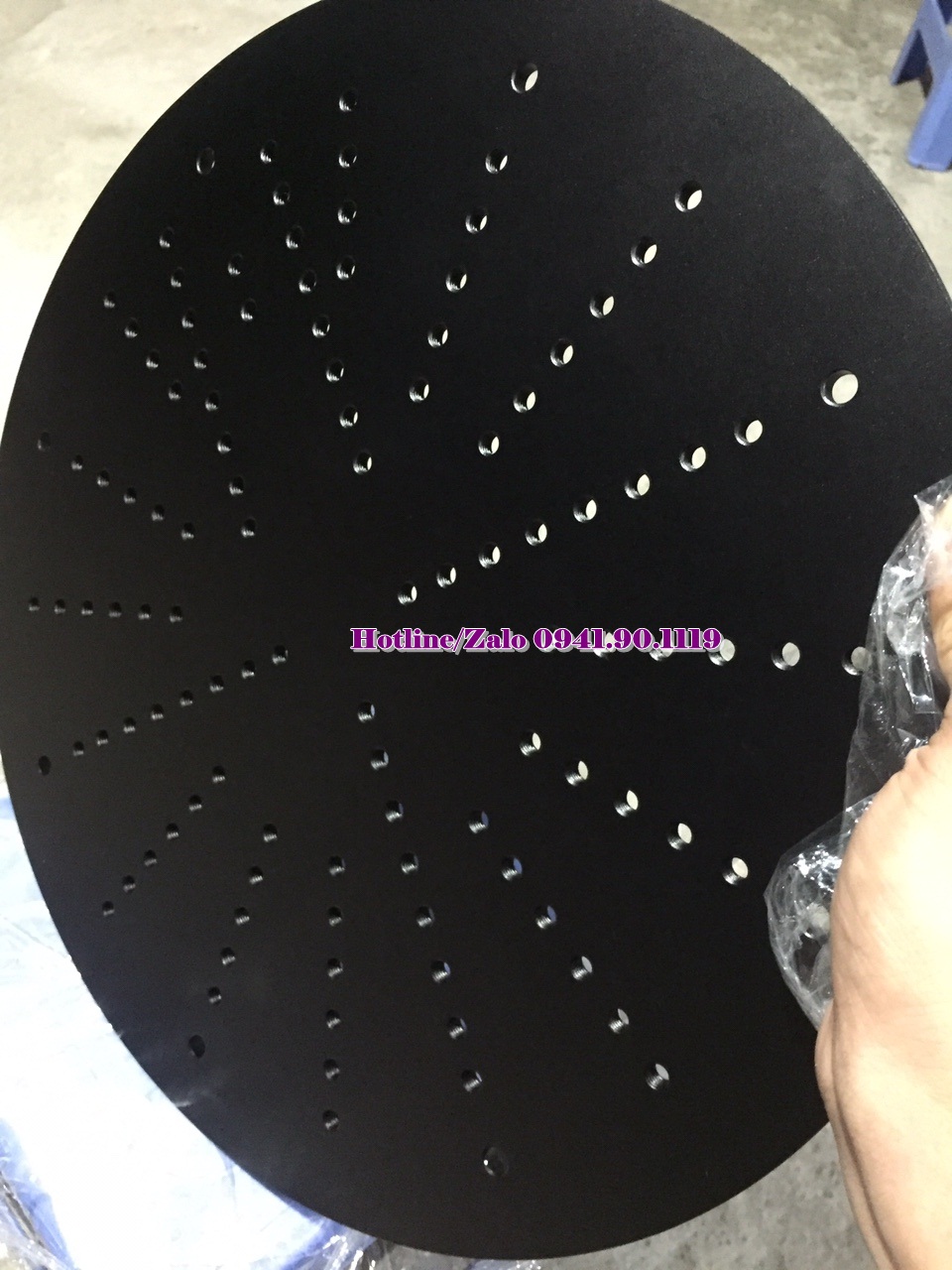

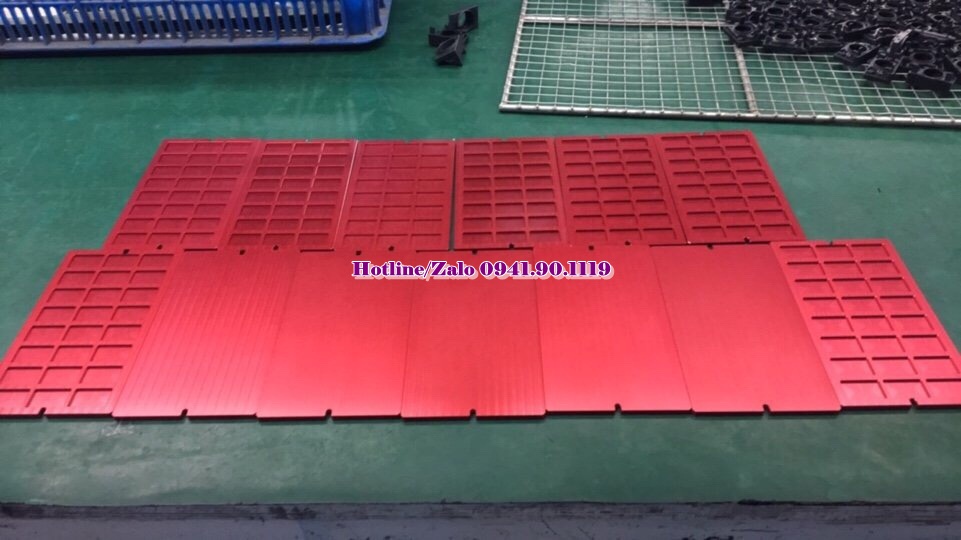

Hình ảnh sản phẩm xi mạ nhôm

Hình ảnh sản phẩm xi mạ nhôm

Hình ảnh sản phẩm xi mạ nhôm:

Video sản phẩm xi mạ nhôm

Video sản phẩm xi mạ nhôm

Video sản phẩm xi mạ nhôm: